Diagnóstico a Turbogenerador | Phantom Gen 3

En este caso de estudio, se presenta un análisis de vibraciones realizado en un turbogenerador, con el objetivo de identificar posibles problemas y tomar medidas preventivas para garantizar su funcionamiento óptimo. Se utilizó el equipo de análisis de vibraciones Erbessd Phantom, el cual permite mediciones precisas y confiables. A lo largo del estudio, se hizo hincapié en la detección de desequilibrios y desalineamientos en los rotores de la turbina y el generador, así como posibles holguras en las chumaceras.

Detalles observados en el equipo

Se recibieron múltiples informes detallando aumentos significativos de vibración en el turbogenerador durante la operación con carga. Este fenómeno preocupante se hizo más evidente en un período específico del día, principalmente entre las 5 y las 9 de la mañana. Los informes de los aumentos de vibración fueron persistentes y la gravedad de estos detalles iniciales se convirtió en un motivo de gran preocupación para todos los involucrados en el funcionamiento y mantenimiento del turbogenerador.

Ante esta situación, se tomó la decisión estratégica de llevar a cabo un análisis de vibración exhaustivo y meticuloso. El objetivo principal de este análisis fue identificar las causas subyacentes de los aumentos de vibración, con el fin de comprender a fondo la naturaleza del problema y desarrollar soluciones efectivas y duraderas para abordarlo.

El análisis se llevó a cabo con la máxima atención a los detalles, utilizando herramientas y técnicas avanzadas de medición y monitoreo de vibraciones.

Trabajos efectuados: Análisis de Vibración Inicial

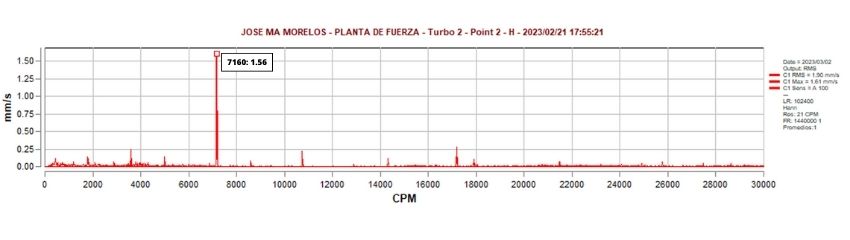

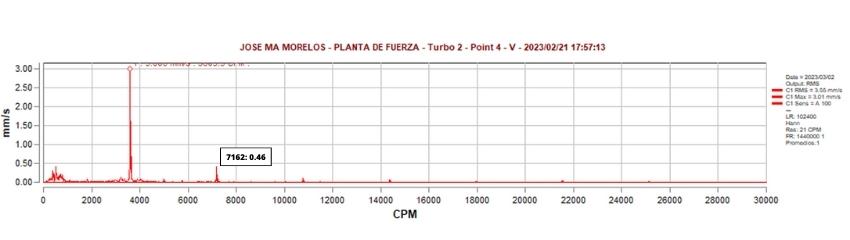

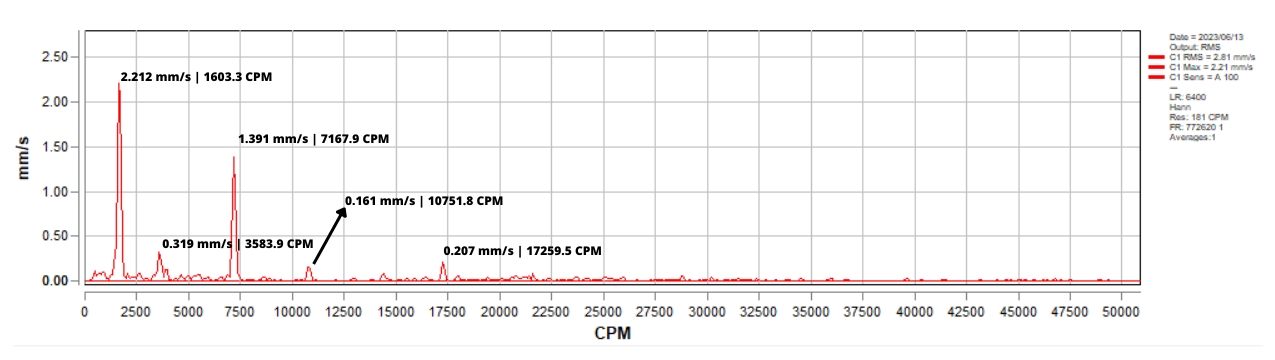

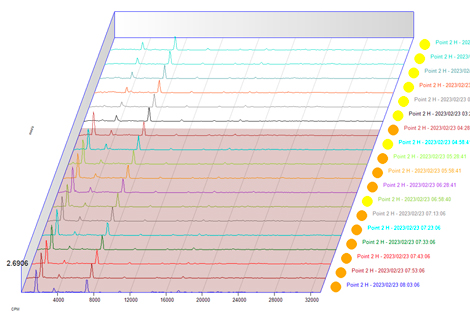

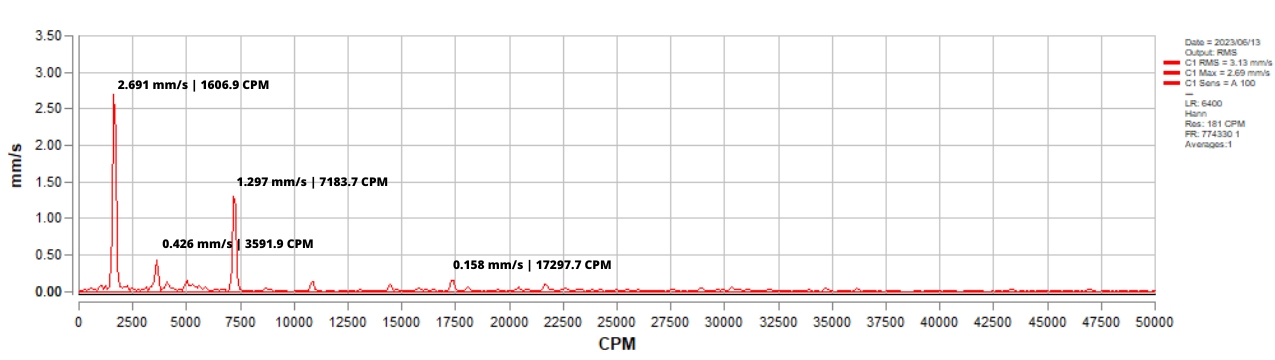

Para comprender mejor las condiciones normales de funcionamiento y descartar problemas en el momento del análisis, se realizó un análisis de vibración inicial utilizando un equipo portátil. Las mediciones revelaron la presencia de un desbalanceo residual en los rotores de la turbina y el generador, así como un desalineamiento entre ambos componentes y una posible holgura en las chumaceras. Los espectros de vibración de las Figuras 1 a 4 ilustran el comportamiento del turbogenerador operando con carga a las 17:54 hrs del martes 21 de febrero.

Basándose en estos resultados, se recomendó la instrumentación del turbogenerador con acelerómetros Phantom Gen 3 triaxiales inalámbricos y la implementación de un programa de monitoreo periódico.

FIG. 1. ESPECTRO DE VIBRACION CONDICION INICIAL POS1H

FIG. 2. ESPECTRO DE VIBRACION CONDICION INICIAL POS2H

FIG. 3. ESPECTRO DE VIBRACION CONDICION INICIAL POS3H

FIG. 4. ESPECTRO DE VIBRACION CONDICION INICIAL POS4V

Instrumentación para mediciones programadas

Con el objetivo de obtener mediciones programadas y continuas, se llevó a cabo una instalación meticulosa de un conjunto de cuatro acelerómetros triaxiales inalámbricos Phantom Gen 3 de bajo rango. Cada acelerómetro fue cuidadosamente colocado en una chumacera distinta, asegurando una distribución equilibrada y representativa de las áreas clave del turbogenerador. Se programaron las lecturas de vibración para que se registraran cada media hora, brindando así un monitoreo constante y detallado del comportamiento dinámico del equipo.

El sistema de monitoreo se puso en marcha de manera precisa y confiable a las 19:18 horas del 21 de febrero. A partir de ese momento, los acelerómetros comenzaron a capturar y registrar datos vitales sobre las vibraciones en tiempo real. Este proceso se mantuvo en funcionamiento de forma ininterrumpida hasta el 10 de marzo, abarcando un período sustancial que permitió un análisis exhaustivo de los patrones y las variaciones de vibración y temperatura a lo largo del tiempo.

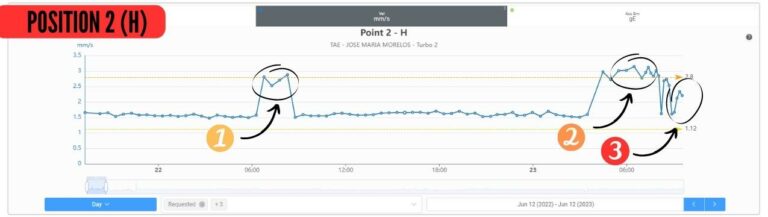

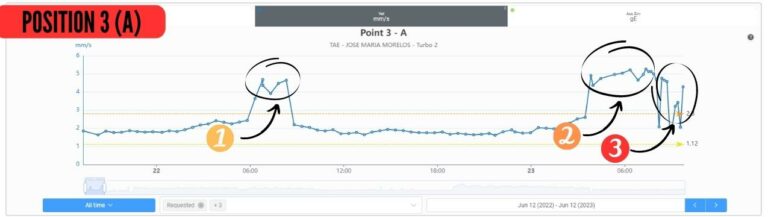

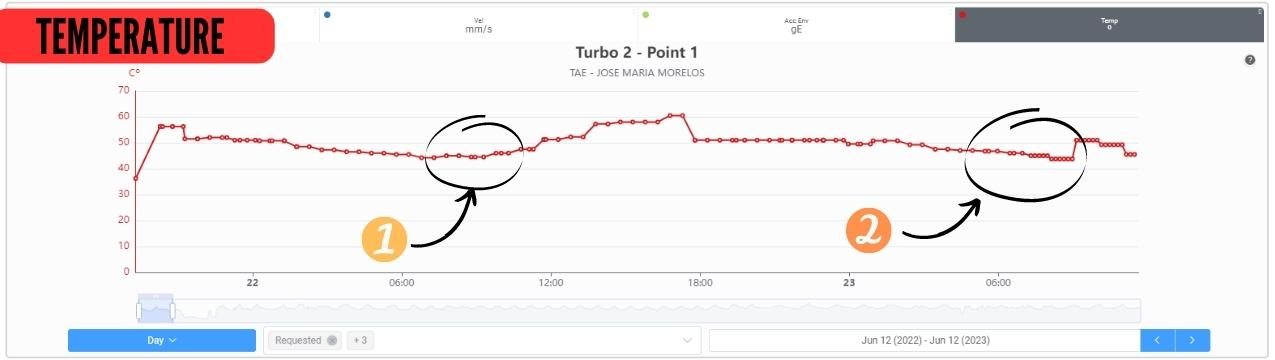

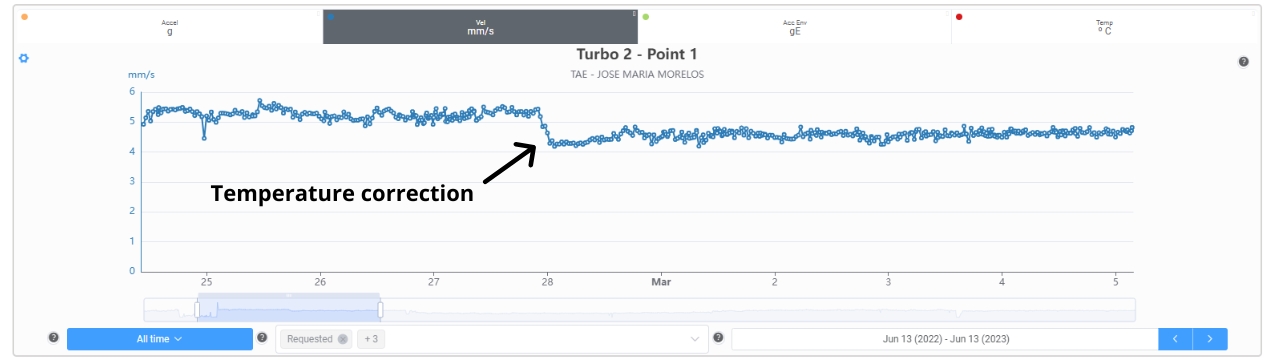

Durante el monitoreo, se registraron los niveles de vibración en cada punto de medición en las direcciones horizontal, vertical y axial, así como las lecturas de temperatura en cada chumacera. Se observó un cambio significativo en la chumacera 3 (Generador lado cople) en dirección vertical, con un aumento de vibración durante las mediciones nocturnas cuando la temperatura ambiente era más baja.

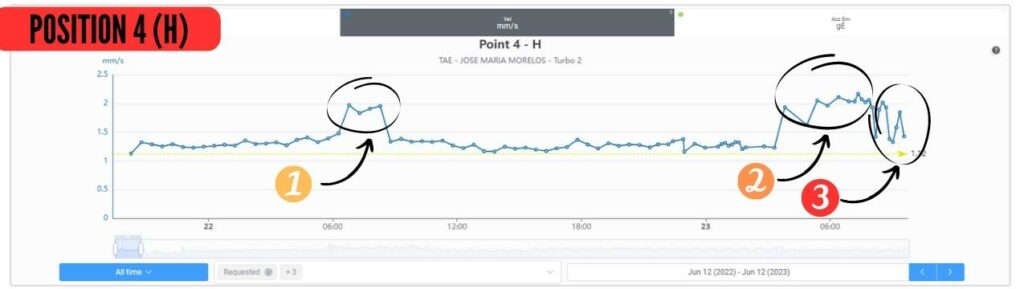

Para analizar detalladamente los eventos importantes, se presentan las gráficas de tendencia de vibración global y su relación con la temperatura de las chumaceras. Estas gráficas proporcionan información sobre los tres eventos más relevantes durante las mediciones.

Eventos críticos

EVENTO 1

Inicio: 22 de febrero, 06:30 hrs

Fin: 22 de febrero, 08:30 hrs

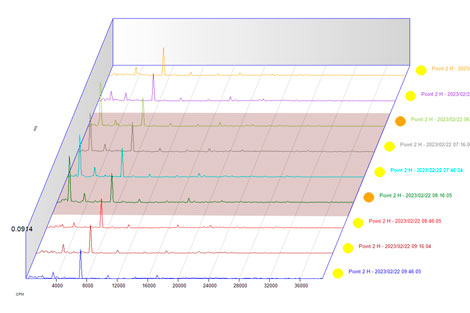

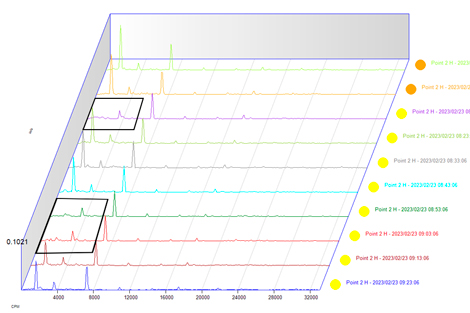

Gracias a los sensores Phantom 3G instalados en el turbogenerador, se pudieron capturar las señales de vibración en los cuatro puntos instrumentados en todas las direcciones (H, V, A). Se observó un aumento significativo de vibración en las posiciones 2 y 3 (Chumacera turbina lado cople y chumacera generador lado cople). Mediante el análisis de los espectros de vibración, se determinó que este incremento se debía a los cambios de temperatura del aceite de lubricación, generando la condición de chicoteo de aceite (Oil Whirl) en ambas chumaceras.

Evento 2

Inicio: 23 de febrero, 03:50 hrs

Fin: 23 de febrero, 08:00 hrs

En vista de las condiciones de temperatura ambiente, se constató que el evento 2 se produjo con antelación al evento 1. La segunda medición reafirmó la relación entre la variación de temperatura del aceite y la manifestación del fenómeno conocido como chicoteo de aceite. Es pertinente destacar la presentación de los espectros en cascada correspondientes a las posiciones 2 y 3, los cuales evidencian de manera innegable los cambios de suma importancia.

Evento 3

Inicio: 23 de febrero, 07:50 hrs

Fin: 23 de febrero, 09:24 hrs

Para confirmar el efecto de la temperatura del aceite en la condición de chicoteo de aceite, se realizó una prueba (EVENTO 3) modificando manualmente la temperatura del aceite al restringir el flujo de agua de enfriamiento en el enfriador de aceite. Se observó que el chicoteo de aceite desapareció por completo cuando se modificó la temperatura, evidenciando su estrecha relación con este fenómeno. Esta modificación de temperatura se llevó a cabo en dos ocasiones, y se pudo observar claramente cómo desapareció por completo la condición de chicoteo de aceite.

Diagnóstico

Los resultados obtenidos destacan la estrecha relación existente entre el fenómeno del chicoteo de aceite y las variaciones de temperatura. A través de dos modificaciones controladas de la temperatura, se pudo observar de manera contundente la completa desaparición del chicoteo de aceite.

Estos hallazgos son de suma importancia debido a que demuestran que el chicoteo de aceite es directamente influenciado por la temperatura del sistema. Al modificar la temperatura, se logra suprimir por completo este fenómeno no deseado.

Análisis posterior y resultados tras correcciones

En el nuevo análisis realizado el 25 de febrero, se observó una operación normal del turbogenerador mientras operaba con carga. Se llevó a cabo un análisis de vibraciones a distancia entre la turbina y el generador para evaluar su comportamiento.

Los resultados del análisis indicaron que los niveles de vibración se encontraban dentro del rango de aceptabilidad tanto en la turbina de vapor como en el rotor del generador, con la presencia de componentes de orden 1XT debido al desbalanceo residual en los rotores de la turbina y el generador.

Como parte de las recomendaciones basadas en estos resultados, se sugiere evaluar la posibilidad de instalar un sistema de control de temperatura del aceite que permita mantener variaciones no mayores a 7°C. Además, se recomienda revisar las geometrías y claros de las chumaceras en futuras oportunidades, aprovechando la experiencia del personal de planta, con el objetivo de eliminar cualquier fuga de aceite del sistema chumacera muñón.

En caso de experimentar un aumento del 30% en las vibraciones debido al desbalanceo, se recomienda programar un balanceo de los rotores de la turbina y el generador. Este balanceo puede realizarse en el sitio con una máquina de balanceo portátil o enviando los rotores a un taller especializado en balanceo.

Se continuará monitoreando el turbogenerador hasta el próximo viernes 10 de marzo, con el objetivo de detectar cualquier cambio significativo en su comportamiento. En caso de encontrar alguna anomalía durante este periodo, se informará oportunamente.

En conclusión, el análisis de vibraciones realizado con la ayuda de los sensores Phantom ha permitido diagnosticar y comprender los problemas de aumento de vibración en el turbogenerador. Mediante el monitoreo programado y el registro de las señales de vibración en diferentes puntos, se identificaron desequilibrios residuales, desalineamiento y la presencia de chicoteo de aceite como las principales causas de las vibraciones anormales.

Además, gracias a los sensores Phantom, se obtuvieron lecturas de temperatura indirectas del aceite de lubricación durante la operación, lo que resultó crucial para relacionar los cambios de temperatura con la aparición del chicoteo de aceite. Este diagnóstico preciso proporciona una base sólida para implementar las recomendaciones y tomar las acciones correctivas necesarias, garantizando un funcionamiento óptimo y seguro del turbogenerador.

El análisis de vibraciones con el uso de tecnologías avanzadas, como los sensores Phantom, demuestra su valor en el campo del mantenimiento predictivo y la monitorización de equipos rotativos. Al proporcionar datos precisos y en tiempo real sobre el comportamiento dinámico de los equipos, se pueden evitar daños mayores y costosos paros no planificados, asegurando así la eficiencia y la confiabilidad de las instalaciones industriales.

Con más de 50 años de experiencia en análisis de vibración, TAE Vibraciones se ha especializado en el sector de ingenios azucareros, habiendo brindado servicios en más de 30 ubicaciones en todo el país.

El ingeniero en jefe de TAE Vibraciones, Oscar Yrigoyen Lazeri, lidera el equipo con su amplio conocimiento y experiencia en el campo. Además de sus servicios de análisis de vibración, TAE Vibraciones es un distribuidor oficial de Erbessd Instruments. Esto les permite representar y ofrecer estos equipos de vanguardia en todo México.

Si desea obtener más información sobre los servicios proporcionados por TAE Vibraciones, establecer contacto o realizar compras, no dude en comunicarse a través del siguiente correo electrónico: