Este es un estudio de caso que muestra cómo el Monitoreo Remoto de Condiciones Inalámbrico de EMC, impulsado por la tecnología PHANTOM® de ERBESSD, puede detectar fallas, cambios de condición respecto a la norma, causas raíz, fallas de frecuencia de componentes, prevenir fallas catastróficas y eliminar el o los problemas.

Las máquinas de llenado de líquidos, también conocidas como máquinas de llenado por flujo, son comúnmente utilizadas en la industria de bebidas. Dispensan la cantidad exacta de productos líquidos necesarios para diferentes tipos de recipientes, como botellas, cartones, latas, etc.

Tecnológicamente avanzadas, estas máquinas ofrecen un rendimiento sorprendente, pudiendo alcanzar más de 150,000 botellas por hora.

EMC cuenta con una amplia experiencia trabajando en maquinaria de llenado de líquidos.

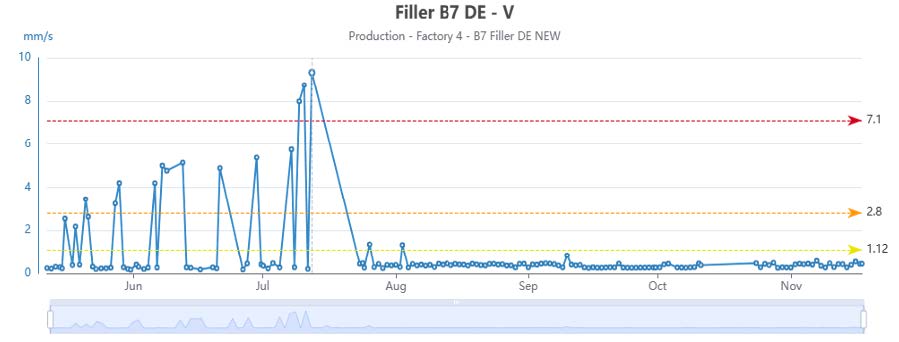

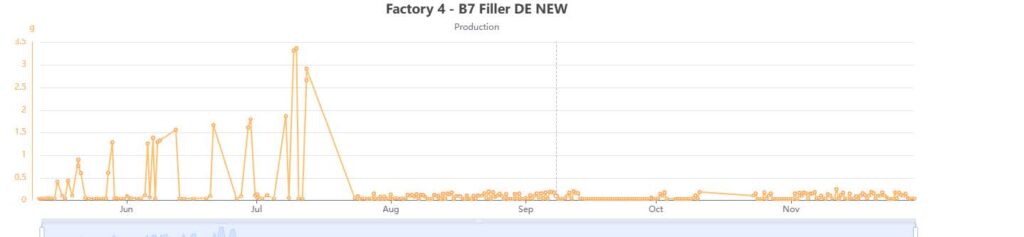

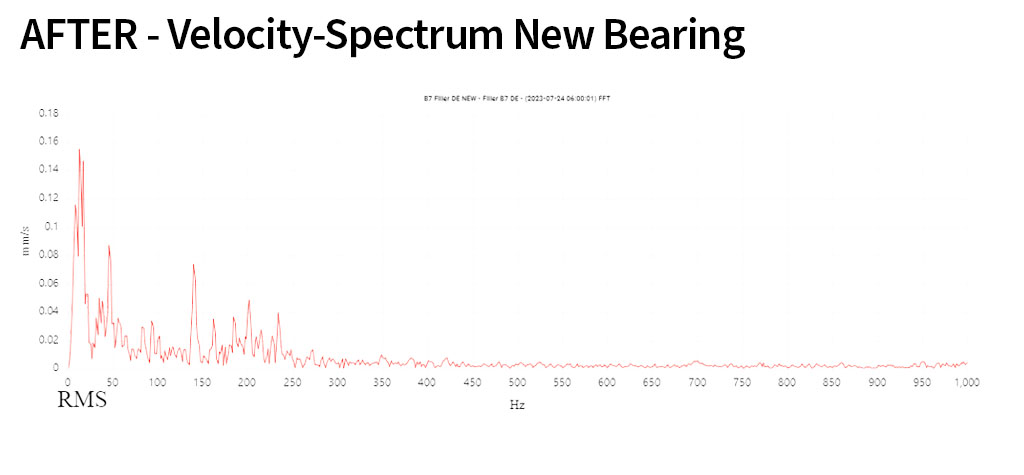

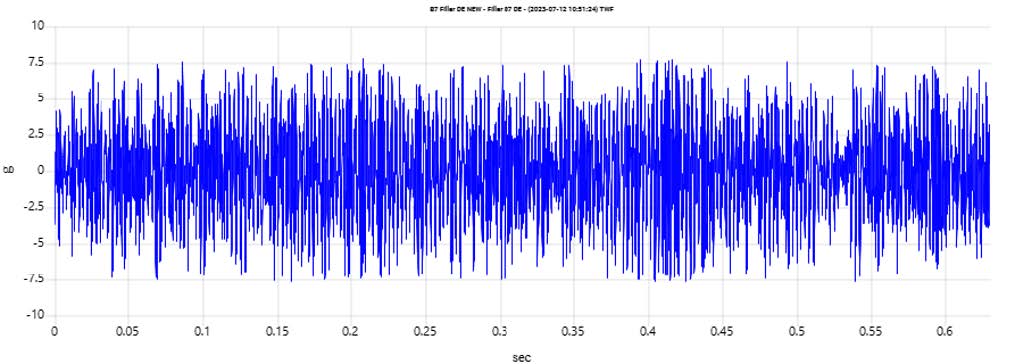

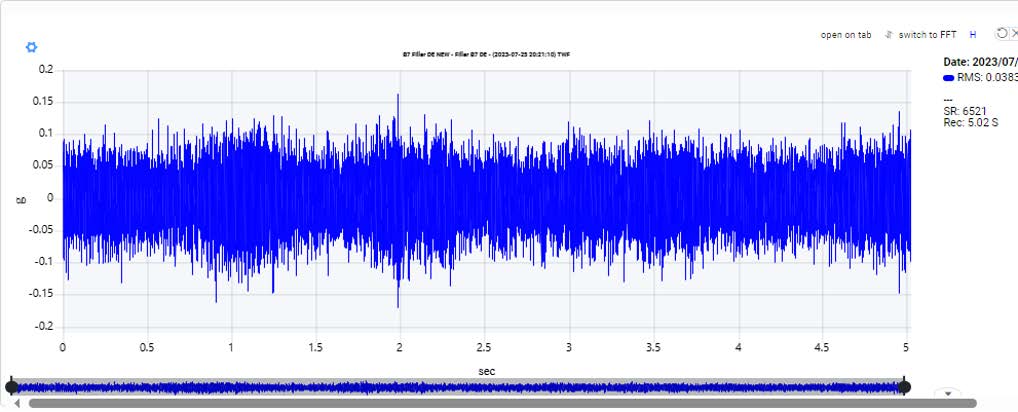

EI Analytic (ERBESSD software de monitoreo en línea y diagnóstico de fallas) detectó y trazó un aumento en los niveles de vibración, junto con notificaciones de alarmas. El valor de Velocidad de Vibración fue más alto en el eje con los rodamientos desgastados/contaminados.

El personal de mantenimiento del sitio realizó una inspección alrededor de la máquina y notó un aumento en el ruido.

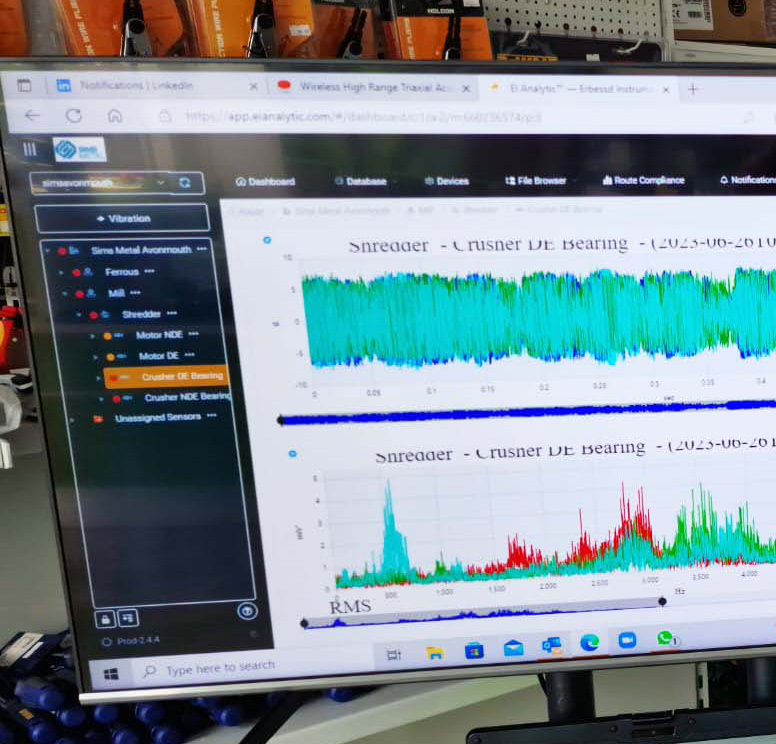

La solución recomendada por EMC Engineering al cliente fue instalar sensores de vibración PHANTOM® en todos los ejes, ubicación DE de los rodamientos.

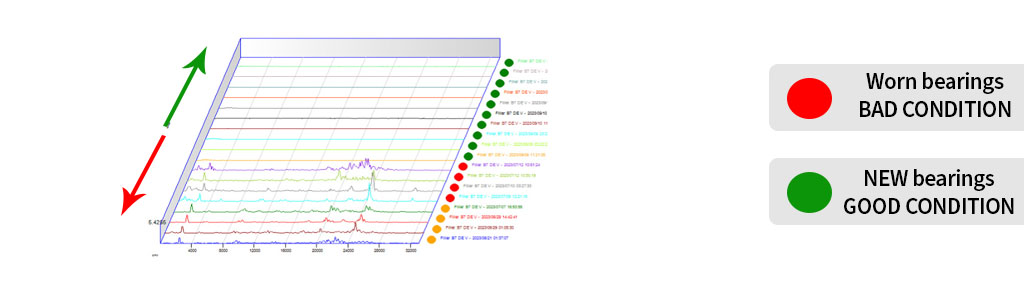

Análisis de Tendencias de Condición (Aceleración, Velocidad, Aceleración Env)

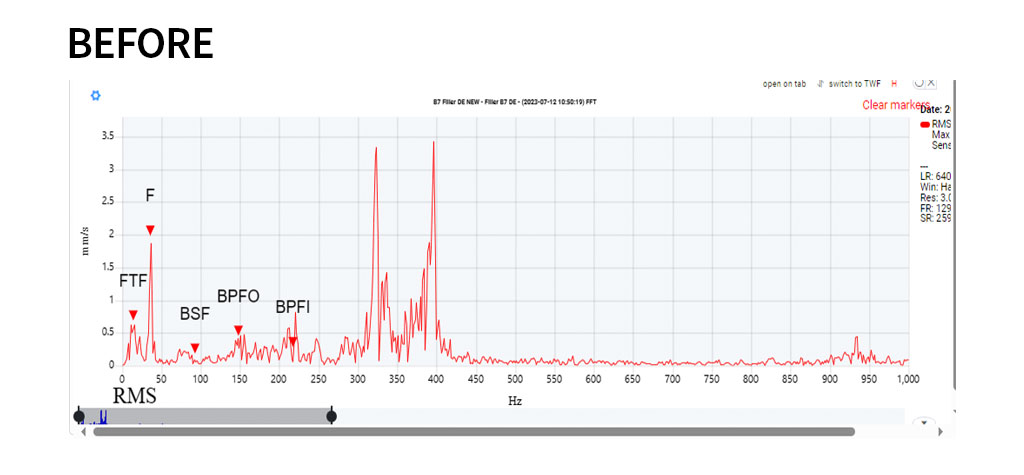

La firma de vibración ayudó a identificar el problema:

Ingreso de agua que condujo a una formación excesiva de óxido, el lubricante fue lavado.

El CIP (Limpieza In Situ) es un requisito crítico para la industria de alimentos y bebidas, lo que aumenta el riesgo de contaminación de los rodamientos.

Cascada: Condición ANTES y DESPUÉS del cambio de rodamientos

Alcanza la calidad en confiabillidad

DESDE U.S.A. +1 (518) 874 2700

DESDE MÉXICO (55) 6280 7654 | (99) 9469 1603

LADA SIN COSTO +1 (877) 223 4606

O PONTE EN CONTACTO