6 Claves para un Balanceo Efectivo

El balanceo efectivo de maquinaria rotativa es crucial en una amplia gama de industrias, desde la manufactura hasta la generación de energía. Un balanceo adecuado no solo asegura el funcionamiento óptimo de la maquinaria sino que también previene el desgaste prematuro, reduciendo así los costos de mantenimiento y prolongando la vida útil del equipo. En este artículo, exploraremos seis claves fundamentales para lograr un balanceo efectivo, cada una de las cuales aborda un aspecto crítico del proceso de balanceo.

1. Diagnostico del Desbalanceo

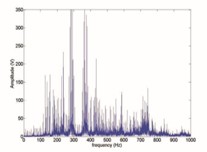

El primer paso en el proceso de balanceo efectivo es identificar correctamente la presencia de un desbalance. La herramienta principal para este diagnóstico es el análisis de la Transformada Rápida de Fourier (FFT), que descompone las vibraciones del equipo en sus componentes de frecuencia. Un desbalance se manifiesta típicamente en la frecuencia fundamental (1x), con las armónicas (2x, 3x) presentes pero por debajo del 50% de la amplitud de la frecuencia fundamental. Esta señal es un indicativo claro de que el desbalanceo es el culpable de las vibraciones y que se requiere intervención.

2. Adherencia en el Rotor

Los residuos acumulados en las aspas o en los elementos rotativos pueden causar o exacerbar el desbalance. En el caso de ventiladores, molinos y otras maquinarias que manejan materiales, es común que dichos materiales se adhieran a las partes móviles y alteren su distribución de masa. La limpieza meticulosa de estos componentes es esencial antes de proceder con el balanceo. Si se ignora este paso, cualquier desbalance corregido puede reaparecer con la acumulación de más residuos, haciendo inútil el esfuerzo previo.

3. Revisión de Holgura Mecánica

La holgura mecánica, o juego excesivo en los componentes mecánicos, puede ser tanto una causa como un amplificador de vibraciones. Este defecto mecánico puede hacer que el balanceo sea ineficaz, ya que las vibraciones resultantes no se deben únicamente a un desbalanceo sino también a la capacidad del componente para moverse anormalmente. La detección y corrección de la holgura mecánica son, por lo tanto, pasos previos indispensables para un balanceo efectivo.

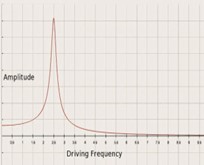

4. Descarte de Resonancia

La resonancia ocurre cuando la frecuencia de las vibraciones del equipo coincide con su frecuencia natural, resultando en una amplificación considerable de las vibraciones. Este fenómeno puede hacer que el balanceo sea extremadamente desafiante, ya que las medidas correctivas pueden no tener el efecto deseado si no se identifica y aborda la resonancia. El diagnóstico preciso de la resonancia requiere una comprensión profunda de la dinámica del equipo y puede necesitar la implementación de soluciones como el cambio de la frecuencia operativa o la instalación de amortiguadores

5. Detección de Fallas en rodamientos

Las fallas en los rodamientos pueden imitar los síntomas de un desbalanceo, manifestándose en vibraciones anormales. Antes de proceder con el balanceo, es crucial evaluar la condición de los rodamientos para asegurarse de que no sean la fuente del problema. La detección temprana de fallas en los rodamientos puede evitar esfuerzos innecesarios de balanceo y, más importante, prevenir fallas catastróficas en el equipo

6. Vibraciones externas y el Fenómeno de Beating

El entorno operativo de la maquinaria puede introducir vibraciones adicionales que complican el proceso de balanceo. Las vibraciones externas, generadas por otras máquinas o fuentes externas, pueden solaparse con la frecuencia que se desea balancear. Este solapamiento puede resultar en el fenómeno de “beating”, donde la interferencia entre frecuencias cercanas causa fluctuaciones percibidas en la amplitud de las vibraciones. Identificar y separar estas frecuencias parásitas es esencial para un balanceo efectivo, requiriendo un análisis detallado y, en ocasiones, medidas correctivas en el entorno operativo o en la configuración de la maquinaria.

Conclusión

El balanceo efectivo es más que una simple corrección de peso; es un proceso multifacético que requiere una evaluación detallada del equipo, su entorno operativo, y la dinámica de sus componentes. Al seguir estas seis claves, los técnicos pueden asegurar no solo la corrección del desbalanceo presente sino también la optimización del rendimiento del equipo a largo plazo. Este enfoque integral no solo mejora la fiabilidad y eficiencia de la maquinaria sino que también contribuye a la seguridad y sostenibilidad de las operaciones industriales.

Thierry Erbessd, destacado empresario mexicano y egresado del Instituto Politécnico Nacional, ha revolucionado el campo del Análisis de Vibraciones, Balanceo Dinámico y el Monitoreo de Condición. A través de sus innovadores softwares DigivibeMX®, Dragon Vision®, y Wiser Vibe®, ha establecido un antes y un después en la industria. Como presidente de Erbessd Instruments®, no solo ha dirigido la empresa hacia la cima de la industria global de mantenimiento industrial sino que también ha expandido su influencia con oficinas estratégicamente en América, Europa y Asia, consolidándose como referencia indiscutible en soluciones para mantenimiento industrial a nivel mundial.

ERBESSD INSTRUMENTS® fabricante líder de Equipos de Análisis de Vibraciones, Máquinas de Balanceo Dinámico y Monitoreo de Condición con oficinas en México, EE.UU., Inglaterra e India.