Análisis de vibraciones en un motor de combustión interna de Hyundai Sonata con Dragon Vision

Los procesos de combustión y las impurezas en el combustible afectan la vida útil del motor de combustión interna, por ende sufre una serie de degradaciones, debido a su frecuencia de uso, prolongados períodos de funcionamiento, deterioro de sus piezas móviles y falta de mantenimiento; en consecuencia si no se llevan a cabo acciones correctivas una vez que se producen estos deterioros, el motor no podrá seguir funcionando normalmente, lo que conduce a una disminución en su rendimiento y una vida útil más corta.

Por lo mencionado anteriormente se plantea aplicar el mantenimiento predictivo mediante el análisis de vibraciones a través de un innovador programa denominado DragonVision, el mismo que basa su análisis a partir de una grabación de video con un celular; evitando el montaje de equipos y el personal capacitado que se requieren comúnmente para el análisis de vibraciones convirtiéndose este proyecto en una propuesta factible y confiable como diagnóstico principal en el análisis de vibraciones.

Este software utiliza un patrón de referencia, que consiste en medir longitudinalmente cualquier elemento del motor a favor de la vista que se grabe el video, es decir, la medida del elemento en el eje “X” o “Y” dependiendo la geometría del mismo, dicha medida intervine en el procesamiento del video, puesto que asimila la profundidad y dimensiones del motor de combustión interna.

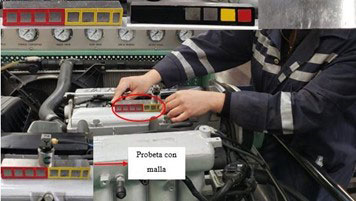

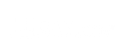

1 – Emplazamiento de probeta para la grabación del video

En el experimento se colocó una probeta con una malla, la misma que consta de tres vistas: una vista con una parte seccionada de color amarillo y rojo, otra vista con una parte de color negro entero, dos cuadros llanos de color gris, y dos de color, amarillo y rojo respectivamente; y una última vista sólida de color gris entero, puesto que al realizar el análisis en el software la probeta facilita la localización de los puntos que corresponden a los extremos de esta malla al considerarlos como puntos de referencia, y pueda ejecutar el análisis de una manera más efectiva.

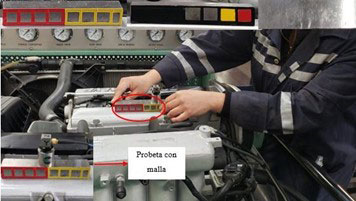

2 – Secuencia de adaptación del medio para la adquisición del video

A continuación se presenta la secuencia de acondicionamiento del entorno para la adquisición del video, partiendo de la implementación del equipo de iluminación Phopik con el objetivo de brindar mayor luminosidad al elemento de estudio; mismo que ofrece 3 colores de luces intercambiables entre sí: cálido, blanco y frío; con ayuda del luxómetro se determinó y comprobó que el color de luz blanca ofrece mayor cantidad de lúmenes respecto a los otros colores, al mismo tiempo, se realizó la ubicación del trípode verificando la planicidad de la superficie de contacto, a fin de atenuar las vibraciones ajenas al elemento de estudio y por último, la fijación del teléfono celular configurado con la resolución y fotogramas solidarios al experimento.

3 – Procedimiento para el procesamiento de datos en el programa DragonVision

I. Primero se realiza la captura de una toma del video del objeto en estudio, en este caso el motor de combustión interna de encendido provocado y se realiza la transferencia del video desde el teléfono móvil hasta el computador portátil.

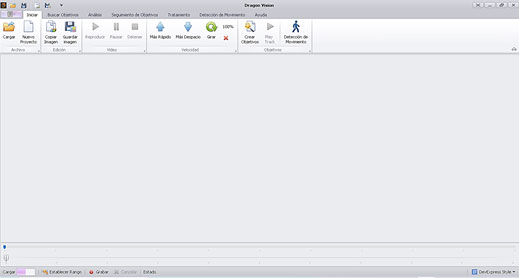

II . Luego se procede a iniciar el software y se visualiza la ventana principal en la cual pueden ser cargados los videos para el análisis o a su vez proyectos que ya se encuentren realizados

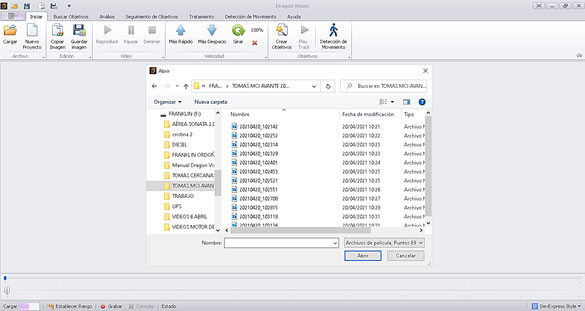

III. A través de la carpeta “Cargar” se suben los videos al software para el análisis, y posteriormente se da clic en el botón abrir permitiendo de esta manera que el video se cargue por completo en el software.

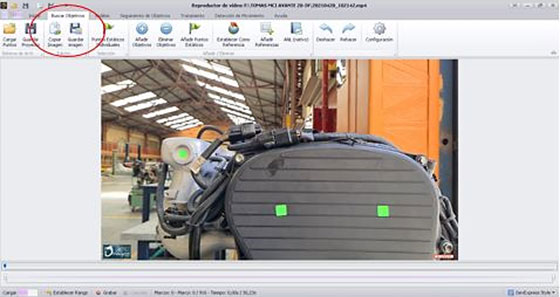

IV. Una vez que el video se encuentre cargado en el software en su totalidad, se dirige a la sección Buscar Objetivos

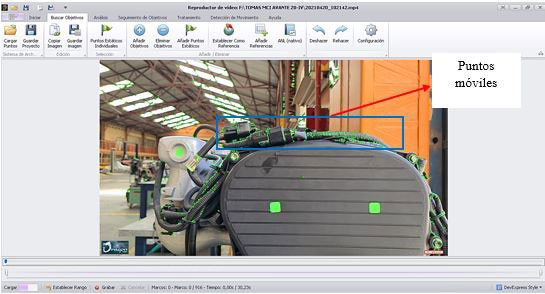

V. Después de seleccionar el área a analizar, se da un clic en el botón “Añadir Objetivos” lo cual generará puntos de análisis que hace referencia a los puntos móviles, es decir los que van a estar en movimiento cuando el motor de combustión interna se encuentre funcionando.

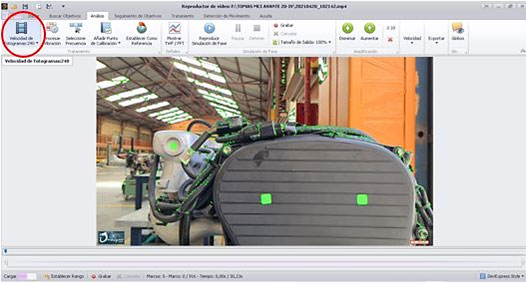

VI. Una vez que se establezcan los puntos de análisis es necesario seleccionar en el botón “Velocidad de Fotogramas” los fotogramas por segundo a los que se capturó el video del motor.

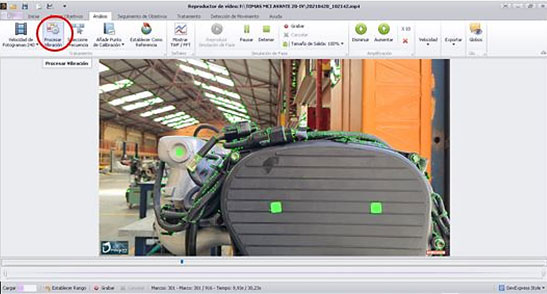

VII. Tras seleccionar los Fps del video capturado, se procede al inicio del proceso de análisis para lo cual se da clic en el botón “Procesar Vibración” y se espera mientras el software realiza el procesamiento de la información.

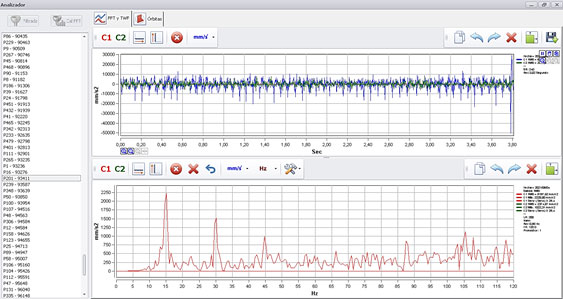

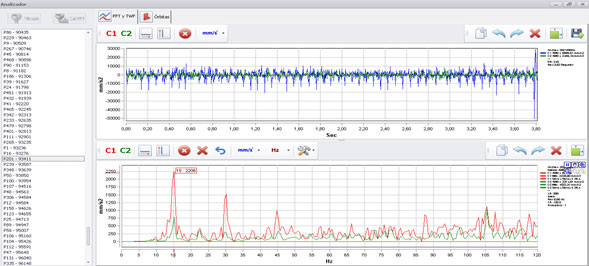

VIII. Una vez finalizado el procesamiento se puede observar una gráfica de los espectros dando clic en la sección “Mostrar TWF/FFT”.

IX. A continuación se presentan las gráficas correspondientes a una señal de vibración de un punto seleccionado en el video. En la parte superior izquierda se encuentran los puntos seleccionados en el video, cada uno de ellos muestra una señal propia de vibración. La señal que se muestra en la parte superior, corresponde a la distancia en función del tiempo y la gráfica inferior muestra el espectro de la señal de vibración, donde el eje vertical representa distancia y los horizontales ciclos por segundo (CPM) o hercios (HZ).

4 – RESULTADOS DE LA TECNOLOGÍA APLICADA

MCI (CONDICIÓN NORMAL) | |||||

Elemento | Vista | Posición | Eje | Valor frecuencia señal de vibración [Hz] | Valor frecuencia señal de video [Hz] |

Árbol de levas | Lateral | Horizontal | X | 8.5 | 9 |

Cigüeñal | Lateral | Horizontal | X | 17 | 19 |

Pistón en combustión | Lateral | Horizontal | X | 34 | 38 |

MCI (FALLO EN EL PRIMER INYECTOR) | |||||

Árbol de levas | Superior | Vertical | Y | 7.16 | 7 |

Cigüeñal | Superior | Vertical | Y | 14.17 | 14 |

Pistón en combustión | Superior | Vertical | Y | 28.33 | 29 |

Levas | Superior | Vertical | Y | 56.67 | 57 |

MCI (FALLO EN LAS BOBINAS) | |||||

Árbol de levas | Lateral | Horizontal | Z | 10 | 11 |

Cigüeñal | Lateral | Horizontal | Z | 21.67 | 23 |

Pistón en combustión | Lateral | Horizontal | Z | 32.33 | 33 |

Levas | Lateral | Horizontal | Z | 43.17 | 46 |

MCI (VÁLVULA ISC DESCONECTADA) | |||||

Árbol de levas | Frontal | Axial | Z | 26.5 | 10 |

Cigüeñal | Frontal | Axial | Z | 53 | 21 |

Pistón en combustión | Frontal | Axial | Z | 79.5 | 53 |

Pistones que no están en combustión | Frontal | Axial | Z | 106 | 75 |

Como se puede apreciar en la Tabla se tienen resultados importantes de acuerdo a la vista y a la condición de funcionamiento en la que se encuentre el mismo, en condición normal los mejores valores de frecuencia fueron en la vista lateral en elementos como: árbol de levas, cigüeñal y pistón en combustión, con fallo en el primer inyector los elementos que contribuyeron con mayor información fueron: árbol de levas, cigüeñal, pistón en combustión y levas en la vista superior, puesto que el motor al no contar con un cilindro trabajando genera un desplazamiento vertical, valores importantes también se obtuvo con fallo en las bobinas en la vista lateral siendo: árbol de levas, cigüeñal, pistón en combustión y levas los elementos que mayor información emitieron, debido a que el momento al estar trabajando sin todas las bobinas eleva sus revoluciones generando un desplazamiento horizontal, y en cuánto al fallo provocado por la desconexión de la válvula ISC se obtuvo óptimos resultados en la vista frontal en elementos como: árbol de levas, cigüeñal, pistón en combustión y pistones que no se encuentran trabajando.

La Universidad Politécnica Salesiana de Ecuador y Erbessd Instruments han colaborado en un proyecto de investigación pionero: un artículo centrado en el análisis de vibración a través de video. Este innovador estudio fue liderado por estudiantes sobresalientes de la universidad, quienes se beneficiaron del entorno propicio que ofrece la institución, reconocida por su excelencia académica y su compromiso con la investigación. El artículo, resultado de la sinergia entre ambas entidades, promete aportar nuevas perspectivas en el campo del mantenimiento y análisis de vibración.

La colaboración entre la Universidad Politécnica Salesiana y Erbessd Instruments destaca la importancia de la innovación y la educación superior en la generación de soluciones creativas y de vanguardia. Este trabajo conjunto refleja un compromiso compartido con el avance del conocimiento y el desarrollo tecnológico en beneficio de la sociedad. Además, subraya el valor de las alianzas estratégicas entre instituciones académicas y empresas líderes en el sector, demostrando cómo la cooperación puede impulsar la investigación y generar impacto positivo en el ámbito científico y tecnológico.