Caso de estudio: SCADA – MODBUS – SMC PHANTOM

Introducción:

La aplicación de diferentes protocolos de comunicación en procesos industriales es de gran relevancia hoy en día para la interacción de sistemas de monitoreo de condición y automatización. Estos sistemas cuentan con sensores y actuadores, los cuales son usados como medios para interactuar con su entorno. La mayoría de estos dispositivos cuentan con sistemas cableados o inalámbricos de comunicación, que nos ayudan a recabar información acerca del estado de condición de las máquinas, número de repeticiones en un proceso o para algún análisis de costos.

Por tal motivo, el sistema de monitoreo de condición Phantom reúne gran parte de las características anteriormente mencionadas, ya que nos permite saber información acerca de las máquinas, su condición, su repetibilidad y posteriormente disminuir costos en los mantenimientos y paros de producción. Además de estas virtudes con el sistema Phantom podremos integrar los diferentes parámetros a una red de comunicación industrial vía Modbus TCP/IP.

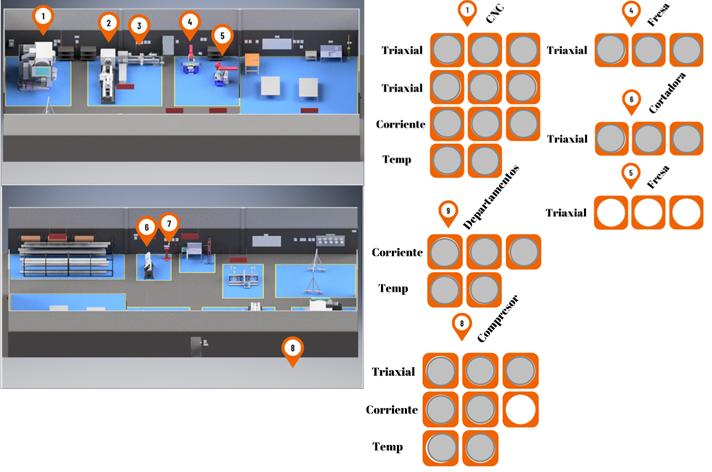

En este documento mostraremos una aplicación de los diferentes sensores instalados en una planta ubicada en Mérida, Yucatán. Estos sensores se encargan de medir Vibración, Temperatura y Corriente en máquinas como Fresa, Torno, Centro de Maquinado CNC y Compresor. En este documento se presenta la aplicación de un sistema SCADA usando el software RapidSCADA para mostrar la comunicación vía MODBUS TCP/IP.

Planteamiento:

Como primera instancia tenemos nuestro sistema Phantom Instalados en un taller de fabricación de maquinaria. En este taller se encuentran instalados 6 Phantoms Triaxiales de vibración, 3 Phantoms de corriente y 3 de Temperatura de contacto. Este sistema actualmente se puede revisar a detalle mediante la plataforma de EI Analytics. Con el fin de tener una manera de apreciar más fácil el estado de las máquinas, se aplicará en un sistema SCADA, ya que permite visualizar la salud de cada máquina como un semáforo.

Desarrollo:

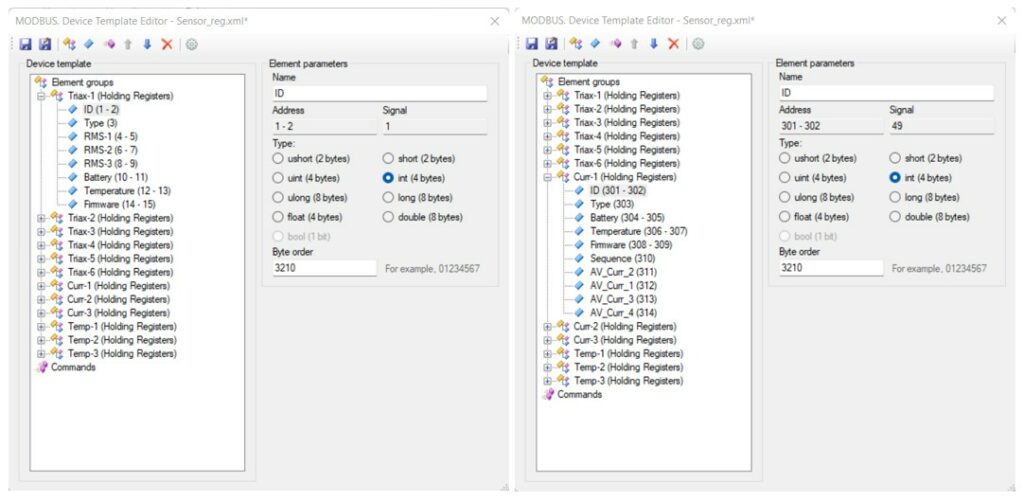

Para desarrollar este sistema, realizamos una configuración interna en nuestro Gateway para asignar información en un espacio de memoria los datos provenientes de cada uno de los sensores, de tal manera que tenemos reservado 12 espacios de memoria. Estos espacios de memoria están distribuidos de la siguiente manera:

| ID | Byte de Inicio | Sensor |

| 1 | 1 | Vibración Triaxial |

| 2 | 51 | Vibración Triaxial |

| 3 | 101 | Vibración Triaxial |

| 4 | 151 | Vibración Triaxial |

| 5 | 201 | Vibración Triaxial |

| 6 | 251 | Vibración Triaxial |

| 7 | 301 | Corriente |

| 8 | 351 | Corriente |

| 9 | 401 | Corriente |

| 10 | 451 | Temperatura |

| 11 | 501 | Temperatura |

| 12 | 551 | Temperatura |

Con esta configuración podremos disponer de la información de los sensores a través del Gateway mediante MODBUS TCP/IP.

Para el sistema SCADA procedemos a realizar nuestra distribución para la interfaz, señalando cada sensor y su testigo correspondiente.

Ya con nuestra distribución gráfica, procedemos a hacer el procesamiento de la información, para ello, primero almacenamos cada valor obtenido por el sensor, en un espacio de memoria asignado de acuerdo con el offset, proporcionado por la ficha técnica del sistema Phantom. Como ejemplo tomamos los sensores 1, 7 y 10.

| Byte | Descripción |

| 1 | ID del nodo |

| 3 | Tipo de sensor |

| 4 | RMS canal 1 |

| 6 | RMS canal 2 |

| 8 | RMS canal 3 |

| 10 | Voltaje de batería |

| 12 | Temp. del sensor |

| 14 | Versión del firmware |

| Byte | Descripción |

| 301 | ID del nodo |

| 303 | Tipo de sensor |

| 304 | Voltaje de la batería |

| 306 | Temp. del sensor |

| 308 | Versión del firmware |

| 310 | Secuencia |

| 311 | Corriente promedio Ch 1 |

| 312 | Corriente promedio Ch 2 |

| 313 | Corriente promedio Ch 3 |

| 314 | Corriente promedio Ch 4 |

| Byte | Descripción |

| 450 | ID del nodo |

| 452 | Temp. el canal 1 |

| 454 | Voltaje de batería |

| 456 | Temp. del sensor |

| 458 | Versión del firmware |

| 460 | Temp. del canal 2 |

| 462 | Temp. del canal 3 |

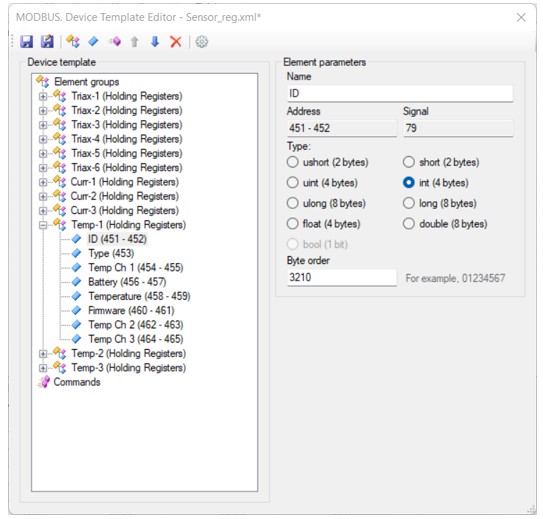

De esta manera se puede apreciar esta configuración en RapidSCADA:

Es necesario recalcar que el formato de datos de los sensores el Little Endian.

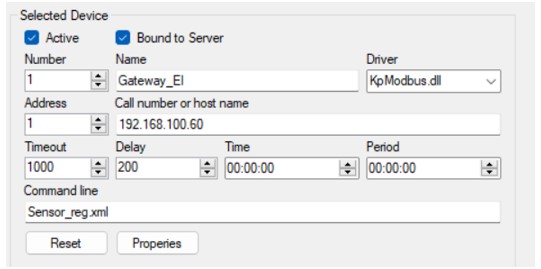

Al finalizar de implementar los registros de datos, enlazamos el software de RapidScada con nuestro Gateway a través de la dirección IP:

Resultados:

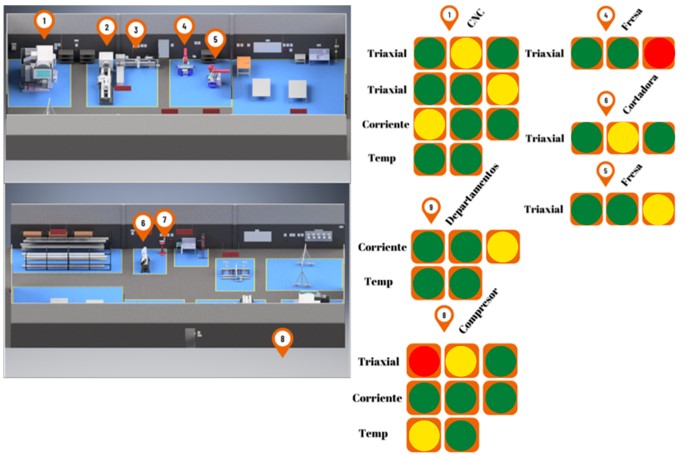

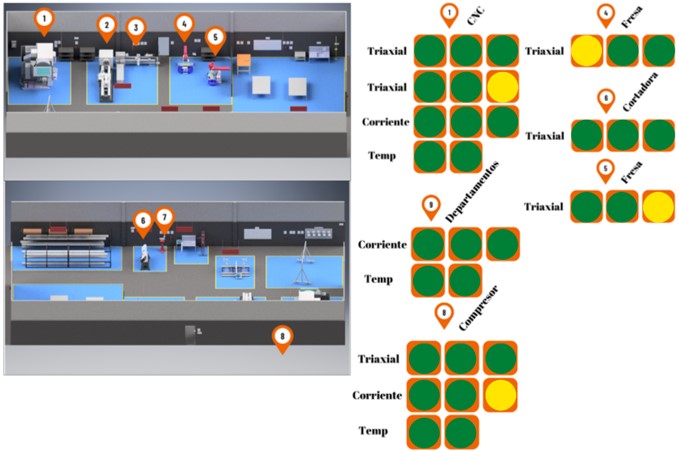

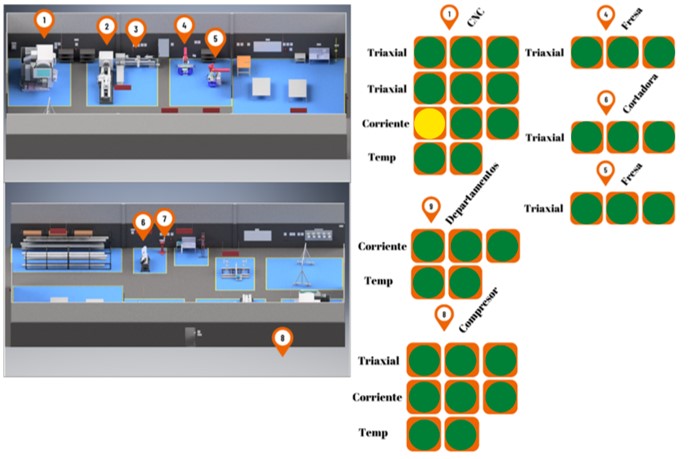

Cómo resultados podemos apreciar en las imágenes el monitoreo de ciertas máquinas a través del sistema SCADA con varios indicadores, los cuales nos ayudan saber su estado actual. Cada sensor tiene un testigo por cada canal, vibración en los 3 ejes, 3 fases de corriente, además del sensor de temperatura con 2 canales.

Como primera aproximación se establecieron valores con los cuales se activarían los testigos en color verde, amarillo o rojo, con el fin de saber la condición de la maquinaria acorde a sus operaciones. A continuación, presentamos 3 imágenes del sistema SCADA en 3 días diferentes.

En el día 1 se observan algunas máquinas en estado de alerta, se verificaron que las máquinas con esta condición estuvieran funcionando de manera correcta y se realizaron ajustes con los parámetros para mostrar cada uno de estos testigos.

Ilustración 1 – Día 1 de Mediciones

Ilustración 2 – Día 2 de Mediciones

En el día 2 se observan los semáforos de cada sensor en buena condición y de algunas máquinas en estado de advertencia, se revisaron nuevamente las máquinas hasta ajustar nuevamente los límites de cada estado del sensor.

Ilustración 3 – Día 3 de mediciones

Thierry Erbessd, destacado empresario mexicano y egresado del Instituto Politécnico Nacional, ha revolucionado el campo del Análisis de Vibraciones, Balanceo Dinámico y el Monitoreo de Condición. A través de sus innovadores softwares DigivibeMX®, Dragon Vision®, y Wiser Vibe®, ha establecido un antes y un después en la industria. Como presidente de Erbessd Instruments®, no solo ha dirigido la empresa hacia la cima de la industria global de mantenimiento industrial sino que también ha expandido su influencia con oficinas estratégicamente en América, Europa y Asia, consolidándose como referencia indiscutible en soluciones para mantenimiento industrial a nivel mundial.

ERBESSD INSTRUMENTS® fabricante líder de Equipos de Análisis de Vibraciones, Máquinas de Balanceo Dinámico y Monitoreo de Condición con oficinas en México, EE.UU., Inglaterra e India.